原文

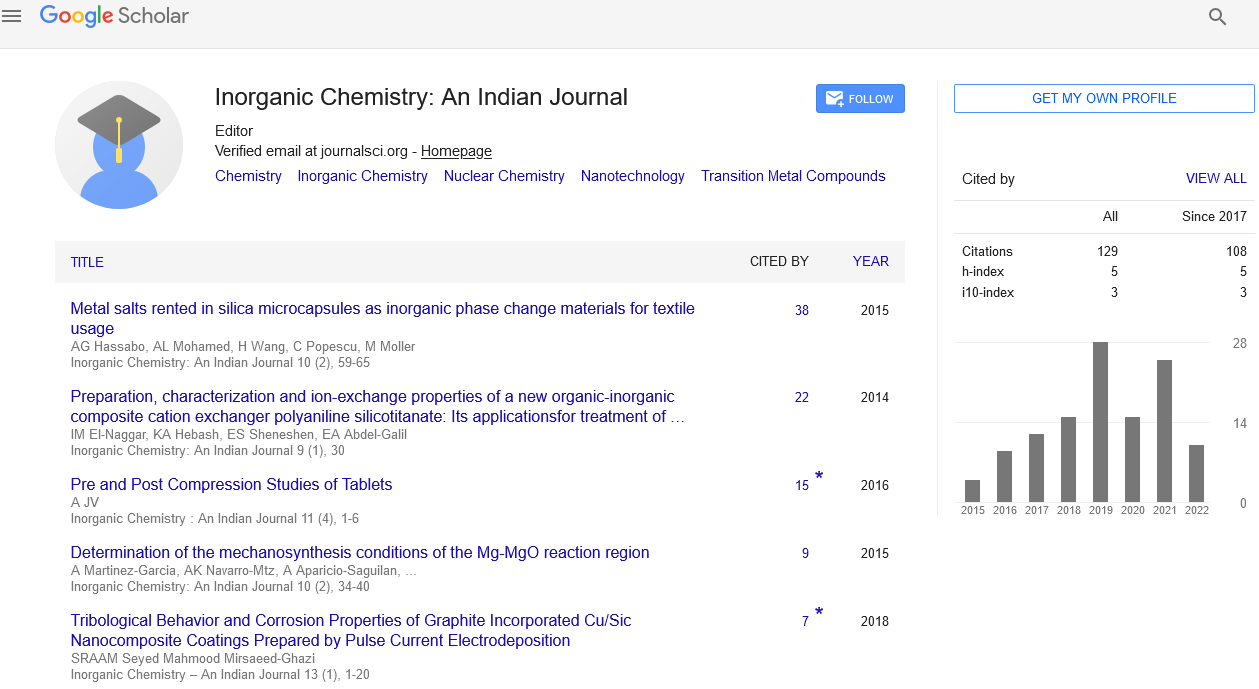

数量:13 (1)摩擦学的行为和腐蚀性能的石墨结合铜/ SiC纳米复合涂料由脉冲电流电沉积。

收到日期:April10 2018接受日期:2018年4月27日发表日期:2018年4月30日

引用:Mirsaeed-Ghazi SM, Allahkaram SR Molaei a石墨的摩擦行为和腐蚀特性结合铜/ Sic纳米复合涂料由脉冲电流电沉积。Inorg化学印第安纳j . 2018; 13 (1): 123。

文摘

在这个研究中,铜/ SiC /石墨纳米复合材料涂料是捏造的利用脉冲电流(PC)电沉积法在硫酸浴。PC的影响参数,如频率、占空比、电流密度、电解液浴和石墨浓度,同时沉积的石墨微粒的涂层进行了分析。此外,铜复合涂料通过扫描电子显微镜(SEM)测试装备能源色散x射线(EDX)光谱学、维氏显微硬度和x射线衍射(XRD)技术。最后,涂层的腐蚀行为在3.5 wt. %氯化钠溶液被使用potentiodynamic极化技术评估。石墨的最大位置代码实现的电流密度12 A / dm2 15赫兹的频率,占空比为7%,和石墨含量60 gr / l。增加石墨微粒子和减少碳化硅纳米颗粒在铜复合涂料导致碳化硅含量的减少和增加沉积、显微硬度、摩擦系数、腐蚀、和耐磨性。此外,通过嵌入的碳化硅、石墨粒子,铜基体上铜涂层获得这两个伟大的磨损和耐蚀性。关键字

电镀:纳米复合材料;石墨显微硬度;摩擦学性能腐蚀。

介绍

如今,铜和铜合金是最重要的商业和工业金属排名第三的位置后铁/铁和铝的生产和消费(1]。铜在各行业的广泛应用归因于其良好的耐腐蚀性,优良的电气和热导率,和理想的可塑性和可成形性。尽管纯铜丰富的用法在各种行业,生产铜复合材料已大大增加(2,3]。

金属基复合材料(MMC)是一个新类的材料产生的同时沉积的聚合物或陶瓷颗粒或他们两人。间收到关注由于增强机械性能,弹性模量、磨损,耐腐蚀。

坚硬的陶瓷颗粒,如Al2O3(4- - - - - -6),ZrO2(7,8),如果3陶瓷(9],SiC [10,11),和氧化锌12,13),用于增强复合涂层的硬度。虽然硬粒子有负面影响涂层的摩擦系数,self-lubricant软粒子,如聚四氟乙烯(14,石墨15,16),和二硫化钼17),被用来降低涂层的摩擦系数和开发润滑特性。粒子的均匀分布的矩阵,以防止形成城市群是一个最重要的参数影响复合镀层的性能和预期性能(18]。先前的研究在生产这些材料表明,氧化物、碳化物、硼化物颗粒不溶于铜矩阵导致高温热稳定性(19]。因此,铜复合材料作为应用程序的可靠的候选人被认为是高导电性,同时良好的力学性能和耐磨性要求(19,20.]。

粉末烧结、挤压铸造、复合电铸和烧结在超高压已被用于生产复合材料(21]。复合涂层的生产利用不同的粒子通过电沉积技术是其中最常见的方法来生产复合材料。在这同时沉积方法,获得的复合涂料粒子添加到电镀槽的电解质溶液。根据先前的研究,脉冲电流(PC)电沉积导致改进形态学特性,粒子分布,晶粒尺寸,硬度,耐磨性比直流电(DC)电沉积(22]。

许多研究已经完成电镀的铜基复合材料。广域网等人产生铜/ Al2O3、铜/ SiC、和铜/ ZrO2镀复合涂层硬度高于纯铜涂层。他们的研究结果表明铜涂层的硬度下降的石墨和CaF2粒子(23]。铜/ SiC间是最重要的MMC材料已被广泛研究[24- - - - - -29日]。

碳化硅陶瓷颗粒由于强度高、重视优秀的耐腐蚀和侵蚀,良好的机械和物理性能,低密度和价格,和他们的应用程序半导体(30.- - - - - -32]。石墨的生产中使用复合涂料由于理想的特性,如自润滑和低热膨胀系数。铜矩阵含有碳化硅、石墨颗粒被广泛用作画笔,电触点和轴承材料(LD乐动体育官网24- - - - - -28,33,34]。

本研究介绍了同步同时沉积镀硬SiC纳米颗粒在铜基体和软石墨微粒收集广泛的属性在一个高贵的结构。组织、摩擦学和铜/ SiC /石墨涂料的耐蚀性与不同的碳化硅、石墨的内容进行了研究和比较。可以预期,最优组合提供了广泛的属性在应用程序。

实验

底物的制备

纯铜(99.9%)的样品3×3×0.2厘米3被研磨机械抛光的论文(2500网格)和作为阴极。纯铜的表面(99.9%)阳极(3×3×0.2厘米3)准备与砂纸120,每个电沉积阶段后冲洗。阴极样品在丙酮超声脱脂10分钟,然后被蒸馏水立即冲洗。然后,样本10 wt %硫酸溶液中酸泡菜30年代去除表面氧化物和激活表面。样本再用蒸馏水冲洗。

洗澡准备和操作条件

浴组成和电沉积工艺条件中列出表1。碳化硅、石墨粒子的平均尺寸是40 nm和10μm,分别。为了避免电解液中粒子形成集聚,解决方案是超声波搅拌室三次,每一个10分钟。电磁搅拌器的解决方案是混合10分钟之间的另一个5分钟的间隔。之间的距离阴极和反电极(阳极)20毫米。添加剂如糖精和十二烷基硫酸钠被用来增加衬底上的成核和电荷的粒子,分别为(33,34]。沉积了达到最优峰值电流密度、频率、和责任周期(D)、石墨和碳化硅浓度电镀槽以及显微硬度高、摩擦学和腐蚀性能。

| 沉积参数 | 量 (脉冲电沉积) |

|---|---|

| 硫酸铜(mol / l) | 0.2 |

| 硫酸(mol / l) | 0.2 |

| 碳化硅(g / l) | 5 |

| 石墨(g / l) | 20、40、60、80 |

| 糖精(g / l) | 0.5 |

| 十二烷基硫酸钠(g / l) | 0.3 |

| Ph值 | 1。5 |

| 磁搅拌转速(rpm) | 200年 |

| 温度(°C) | 40 |

| 峰值电流密度(/ dm2) | 6、12、20、30 |

| 脉冲频率(赫兹) | 5、15、80 |

| 占空比(%) | 7、10、15、20 |

表1。电解液成分和电解沉积参数。

分析电沉积

样品的显微硬度是由维氏硬度计(阿姆斯勒d - 6700)。为了这个目的,一个100 g负载使用的10年代的停留时间。最终的硬度是获得五个测量的平均值。

扫描电子显微镜(SEM, Camscan MV2300)和光学显微镜是用来研究涂料的表面形态。

EDX分析是用来测量铜涂层的纳米颗粒的浓度。涂层的晶体结构是由X射线衍射(XRD)研究X 'Pert PRO X射线衍射仪,科钦α辐射30 kV和20 mA(2θ=角范围的10 - 110°)扫描速度为0.4°/分钟。

tribiological行为样本的调查ball-on-disk测试(aisi - 52100不锈钢球,直径5毫米的硬度RC 65)。所有的测试进行3 N载荷和滑动速度下0.9硕士1在室温下。在测试期间,摩擦系数自动测量。Archard的法律被用来确定磨损率(35]。因此,磨损率(ω)正比于外加压力(p)和磨损率(υ):

(1)

(1)

在哪里H (T)显微硬度(这是温度的函数),K摩擦系数。样品的表面是由光学显微镜研究确定磨损机制。

研究涂层的耐蚀性,potentiodynamic极化测试被执行在3.5 wt %氯化钠溶液EG&G稳压器/恒流器(273)装置1 mV / s的速度,-550 - 550 mV的潜在范围相对于开路电位((OCP)。在测试之前,样品溶液中浸泡20分钟达到一个稳定的系统,达到(OCP。铂(Pt)和Ag / AgCl电极被用作辅助和参考电极,分别。

结果与讨论

电脑电沉积参数的影响

石墨涂层中浓度的影响下电脑电沉积参数所示图1和1介绍了峰值电流密度的影响在石墨粒子的同时沉积涂层在80赫兹的频率和占空比为5%。

12个/ dm的峰值电流密度2介绍了涂层沉积石墨粒子的最高水平(图1)。可感知的,石墨粒子的沉积速率降低通过改变电流密度比这个值(12 / dm2)。

在电解质溶液中,铜2 +离子以及碳化硅、石墨粒子朝着搅拌下的阴极和电泳运动由于溶液搅拌和应用潜力,分别。在目前的情况下,这两个因素不独立行动。相反,他们互相影响和由此产生的铜的运动2 +离子和纳米粒子是由个人决定的行动在任何特定的时刻。

在低峰值电流密度(即6 / dm2),没有强大的电场卖好向阴极电泳力推动石墨微粒。因此,较低的石墨数量达到沉积的阴极表面和融入。而应用12 A / dm的电流密度2结果在改善electrophortic运动和移动石墨微粒在电解液浴和沉淀。

通过增加超过12 A / dm2由于更多的离子迁移率,而不是粒子,金属离子的沉积速率是一个更高的数量比粒子。因此,这是意料中的,在更高的电流密度,大部分离子孤独走向阴极而不是周围的粒子(电泳运动)。因此,石墨微粒的沉积速率降低。

沉积石墨粒子的体积百分比的复合涂层作为责任周期的函数所示图1 b在12的峰值电流密度/ dm2和15赫兹的频率。

是可见的图1 b,更多的石墨发育,通过增加从5%到7%的工作周期,然后通过增加更多,石墨沉积减少。

增强的工作周期从5%提高到7%,根据情商。2,更多的脉冲宽度(PW)可以实现更高,即脉冲有效时间,总时间的信号(T)。

(2)

(2)

在这种情况下,石墨微粒的移动,将有更多的时间。

此外,验证,在停工时间(T从),离子和粒子在相同条件下(36]。这种行为增强粒子的机会展示附近的阴极和沉积在阴极表面通过应用电压。责任周期的5%到7%不等,有高T从随后更多的概率在阴极沉积石墨粒子。因此,关于两个提到的现象,增强的工作周期从5%提高到7%,更多的石墨颗粒堵在阴极表面。

同时,石墨微粒的沉积减少工作周期从7%上升到20%。它演示了自由离子的高迁移率的影响比陶瓷颗粒。通过增加工作周期,即准时(T在),由于铜的流动性更高2 +离子的陶瓷颗粒,石墨粒子的沉积减少。此外,由于短T从,充电的石墨微粒在阴极表面有一个低概率。

完全,责任周期的增加从7%提高到20%,较低的石墨微粒大小结合成复合涂层。

对T频率有很大影响在和T从以及粒子的分布在涂料37]。图1 c显示了脉冲频率对沉积石墨粒子的体积百分比在峰值电流密度的纳米复合涂料12 / dm2和责任周期的7%。石墨微粒纳入Cu-SiC涂层由SEM分析描述图1 c。

见图1 c,石墨粒子的最大和最小浓度在涂层获得15赫兹和80赫兹的频率,分别。改变频率从这个值达到石墨复合材料存在较低的公司。这种行为可以解释如下。

在低频率,充电时间远远短于T在,所需的时间是双层的排放远远短于T从两个脉冲之间。频率低于15赫兹,由于充电时间短、顺向不完整的铜离子吸附在石墨,石墨微粒的最小数量结合到纳米复合材料涂层。因此,一个低石墨百分比礼物到铜矩阵。

在高频率,双层的充电和放电时间远远长于T在和T从分别的脉冲,脉冲电流几乎改变直流电(电容效应),和失去的潜在优势脉冲电镀的镀层结构的变化。从15赫兹在更高的频率,因为电容的效应和顺向不完全放电离子的吸附在石墨粒子,石墨涂层的内容减少(图1 c)。此外,T从苦短,消除石墨微粒的浓度梯度相邻的阴极表面导致减少的内容嵌入在涂料微粒。因此,在高频率,一个低石墨百分比达到。

纳米复合材料涂层的结构制作15赫兹的频率,由扫描电镜研究,显示了在图1 c。很明显,最大分散碳化硅含量的纳米复合材料涂层。这是因为温和的T在和T从约等于充电和放电的铜2 +离子在石墨微粒。因此,Cu-SiC纳米复合涂料准备在15赫兹的频率大部分石墨微粒的存在。

图1 d说明了满足石墨的影响集中在浴在Cu-SiC涂层沉积的峰值电流密度12 A / dm2、15赫兹的频率和占空比为7%。

通过增加更多的石墨浓度电镀槽,沉积石墨微粒的体积百分比增加,直到达到一个常数级别(图1 d)。

石墨的影响包含在电解质溶液浓度对铜沉积遵循朗缪尔等温线的吸附现象(38]。溶液中浓度上升导致微粒增强通量向阴极,因此更多的石墨数量到达阴极表面。在沉积过程中,只有颗粒有足够的时间把阴极表面可能沉积。在这种情况下,越来越多的金属基体石墨粒子的捕获是依赖于沉积速率有关铜金属、SiC纳米颗粒和石墨微粒。

通过增加石墨的浓度、沉积达到最大值时,平衡值(图1 d)。平衡条件时,会发生沉积粒子的数量等于粒子到达阴极表面的数量。在这种情况下,通过增加石墨粒子的浓度超过饱和浓度,石墨颗粒更容易凝聚。凝聚石墨抵抗沉积,作为屏障的通量SiC纳米颗粒进入阴极。因此,石墨的体积百分比存入铜矩阵可能被削弱。由于越来越多的金属的捕获能力不变,石墨粒子不凝聚因此,共沉积速率恒定在一定浓度。

图2。它研究PC电沉积复合镀层的显微硬度捏造。图2描述了石墨的影响集中在电镀槽碳化硅含量复合涂料。

因为它是显而易见的图2,减少SiC浓度收益率通过增加石墨含量涂层。这种行为的原因是,石墨粒子的电解质溶液作为屏障对碳化硅粒子和防止他们到达阴极电极。这部分有助于捕获能力导致减少涂层SiC颗粒的浓度。这是加剧的概率在高浓度的石墨聚集和建立一个障碍的道路上陶瓷颗粒更可能。

图2 b显示的效果满足石墨粒子在浴了涂层的显微硬度。可见,石墨在电解质溶液的浓度上升会导致减少铜复合涂层的显微硬度(图2 b)。涂层的显微硬度的降低可以在以下phonomena来解释。

图2 b显示的效果满足石墨粒子在浴了涂层的显微硬度。

可见,石墨在电解质溶液的浓度上升会导致减少铜复合涂层的显微硬度(图2 b)。涂层的显微硬度的降低可以在以下phonomena来解释。

首先,石墨粒子沉积涂层的低显微硬度导致复合涂层的硬度下降。第二,石墨粒子在电解质溶液防止硬SiC颗粒到达阴极(图2)。第三,小型化石墨粒子占据大量的复合涂层。

涂层特性

形态和结构研究

铜的表面形态SiC - 5.7%碳化硅和铜- 5.7% - 11.8%石墨复合涂料由SEM分析,礼物图3和b。

图3:表面形态的扫描电镜图像复合涂料制造电镀槽中含有(a) 5.7 g / l SiC没有石墨和(b)与60 g / l峰值电流密度的石墨12 a / dm2、15赫兹的频率和占空比为7%,(c)的峰值电流密度12 A / dm280赫兹的频率,占空比为5%。

通过比较图3和b,增加60 g / l的石墨纳米复合材料涂层结合石墨粒子Cu-SiC涂层。同时,显而易见的,沉积石墨微粒,防止从阴极沉积SiC纳米粒子表面。

频率和责任周期的同步效果是比较明显的图3 b和c。更低频率和责任周期,减少由于浓差极化和随后的电流密度的增加,更均匀的涂层编造的晶粒尺寸较低(图3 c)。此外,关于这些变化,石墨由于达到较低的铜涂层。

x射线衍射研究还表明,在电镀过程中铜晶体的生长取向变化的同时添加碳化硅、石墨颗粒(1 1 1)平面纯铜(图4)(0 0 2)飞机的铜- sic 6.8% - 6.7%石墨涂料(图4 b)。

更有趣的是,通过粒子的加入电解液浴,较大的峰值,随后更低粒度。电解质溶液中粒子的存在,随后表面的阴极提供电结晶的成核网站导致增加成核和减少晶粒度较高的显微硬度。

摩擦磨损分析

铜摩擦系数的变化- 7.9%碳化硅和铜- SiC 4.8% - 16.1%石墨复合涂料测试100滑动距离表示图5。

很明显,更多的摩擦系数达到增加石墨在复合涂层的浓度。此外,由于更多的碳化硅含量铜- 7.9%碳化硅复合涂层,摩擦学的分析展示更多的摩擦阻力。图6说明了Cu-SiC涂料含有石墨的摩擦系数的浓度0,6.7,11.8,和16.1 wt %。值与平均摩擦系数意味着增加和减少石墨和碳化硅的浓度,分别,涂层的摩擦系数降低。涂层的摩擦系数最小观察石墨含量高达16.1卷%。

的结果图6有关石墨层的形成是在侵蚀过程中表面,从而分离销和样品表面在微观层面,随后减少粘连。自石墨具有分层结构,石墨层很容易互相滑动。因此,剪切压力施加这个软弱的石墨层导致容易滑销在磁盘上的。此外,由于减少SiC合并的涂层具有重要影响曲线的下降趋势。这一事实的结果减少接触销和铜基体涂层。LD乐动体育官网

中可以看到图7在pin-on-disk测试,还测量了样品的减肥。

图7:基体的磨损率,non-composite铜、铜- 7.9%碳化硅、铜- SiC 6.8% - 6.7%石墨、铜- SiC 5.7% - 11.8%石墨,石墨碳化硅和铜- 4.8% - 16.1%。

它的区别图7、铜基体磨损率最小,即最高耐磨性(380μg /毫米)。noncomposite涂层的形成,磨损率下降到330μg /毫米。嵌入noncomposite 7.9%的碳化硅涂层导致显著降低磨损率46μg /毫米。同时,稍微增加的趋势曲线有关的较低和较高的碳化硅、石墨颗粒在纳米复合材料涂层,分别。

由于铜涂层的制造不同的结构和形态,分析了磨损率在一个较低的值。碳化硅纳米颗粒的磨损率的降低效果可以增加纳米复合涂料的硬度的结果,提高铜矩阵和碳化硅纳米颗粒之间的结合,减少直接加载Cu-SiC纳米复合材料表面和磁盘之间的联系。LD乐动体育官网

石墨颗粒复合涂层的存在由脉冲方法增加的相对磨损率,因为以下原因:

即增强润滑性能和降低硬度有关复合涂层。

二世。销和阀瓣之间的附着力的下降。

三世。减少SiC颗粒沉积,从而减少硬度自石墨粒子的湖足够的力量和它的原子之间的键。图8测试Cu-SiC /石墨涂层的磨损行为通过改变碳化硅、石墨的浓度。

图8的光学显微镜显微照片显示了铜- 7.9%碳化硅涂层的表面。划痕的塑性变形将是显而易见的。因此,石墨易磨损行为的涂层粘着磨损类型。然而,存在平行的直线划痕沿着穿跟踪是磨料磨损机制的标志。根据穿跟踪和划痕的铜- SiC 6.8% - 6.7%石墨涂层,可以得出的结论是,两个表面之间的附着力下降的更低的碳化硅和更高的石墨粒子(图8 b)。

腐蚀行为

Potentiodynamic铜衬底的极化曲线,Cu-SiC /石墨复合涂层在3.5%氯化钠溶液的礼物图9。腐蚀电位(Ecorr)、腐蚀电流密度(icorr)和腐蚀速率进行了总结表2。

图9:Potentiodynamic极化曲线对铜基板、铜- 6.3%碳化硅、铜- 7.9%碳化硅、石墨铜- 6.8% SiC - 6.7%,铜- SiC 5.7% - 11.8%石墨、碳化硅和铜- 4.8% - 16.1%石墨纳米复合涂料。

| 样品 | icorr (μA.cm2) |

Ecorr (mv) |

腐蚀速率 (mpy) |

|---|---|---|---|

| 裸铜衬底 | 10 | -250年 | 4.58 |

| 铜/ 6.3%碳化硅 | 3 | -250年 | 1.38 |

| 铜/ 7.9%碳化硅 | 0.9 | -190年 | 0.41 |

| 铜石墨/ sic 6.8% - 6.7% | 1。5 | -230年 | 0.69 |

| 铜石墨/ sic 5.7% - 11.8% | 7.5 | -285年 | 3.45 |

| 铜石墨/ sic 4.8% - 16.1% | 8 | -280年 | 3.68 |

表2。腐蚀电位(E相关系数),腐蚀电流(我相关系数)和腐蚀速率的底物和铜/ SiC /石墨复合涂料。

结果显示,所有涂层的腐蚀速率低于铜衬底。的SiC纳米粒子种植槽,E相关系数和我相关系数分别Cu-SiC复合涂层的增加和减少。同时,添加石墨微粒增加和减少E相关系数和我相关系数,分别。同时,添加碳化硅、石墨粒子这种涂层降低,增加了腐蚀速率。

SiC纳米粒子填充的公司和分销活动腐蚀网站、表面缺陷、漏洞和块,从而降低阳极和阴极反应。此外,SiC纳米颗粒的存在降低了接触表面的腐蚀环境基质。LD乐动体育官网两种反应导致减少接触腐蚀性环境的水平,因此增加了耐腐蚀。LD乐动体育官网

此外,micrographite浓度的增加不仅减少的机会SiC纳米颗粒涂层被困,但也降低了涂层的表面压实。减少表面压实和增加孔隙度允许更大的氯离子渗透和腐蚀的有效面积增加。

因为它是illustrable图9Cu-SiC涂料7.9卷% SiC内容描绘了样品中耐蚀性最高。这种涂层的腐蚀速率低于铜衬底11倍。

结论

在这部作品中,铜/ SiC /石墨复合涂料是由电脑电沉积技术在铜沉积衬底。脉冲电流电沉积参数,比如峰值电流密度、脉冲频率、占空因数、石墨浓度电解质浴影响石墨的准备的同时沉积复合涂层。以下几点说明当前研究的主要发现:

1。石墨粒子的结合的铜/ SiC /石墨涂层经历了增强与提高电流密度从6到12 / dm2然后用增加电流密度下降超过12 / dm2。

2。共沉积最观察石墨粒子的速度在15赫兹的频率和占空比为7%。

3所示。涂层石墨粒子的浓度的增加而上升的石墨镀浴的浓度。石墨含量的增加在上面的浴60 g / l导致了涂层中石墨含量变化不大。

4所示。与碳化硅石墨浓度的增加和竞争codeposited SiC颗粒沉积减少,从而减少了涂层的显微硬度。

5。石墨粒子的浓度上升的涂料,摩擦系数降低了。

6。添加石墨颗粒的铜/碳化硅复合涂层减少了磨损率同时增加石墨粒子导致磨损率的增加。

7所示。的最大观察耐腐蚀铜/ 7.9%碳化硅涂层。添加碳化硅、石墨颗粒涂层减少和增加了腐蚀速率。

引用

- Efe GC, Ipek M、s Zeytin et al。调查Cu-SiCcomposites SiC颗粒大小的影响。心神B engg一部分。2012;43:1813-22。

- 普拉丹AK, Das, Pulse-reverse Cu-SiCnanocomposite涂层的电沉积:SiCin电解质浓度的影响。J合金化合物。2014;590:294 - 302。

- 王李X, X,高R, et al。研究镀层的沉积模式由镀electro-brush SiC /铜复合材料。:Sci冲浪。2011;257:10294 - 99。

- 潘李C,王Y, Z,耐磨性增强electrolessnanocomposite涂料通过整合氧化铝纳米颗粒由铣削。Des母校呢。2013;47:443-8。

- 陈X,张P,魏D, et al。摩擦学的铝浆涂料对300 m钢的行为。J板牙Eng。2017; 26:3719-27。

- Balaraju J, K Rajam、化学三元Ni-W-P Al2O合金含有微米大小3粒子。冲浪外套抛光工艺。2010;205:575 - 81。

- Elńska KZ,味道ewcz, Ni-P-nano-ZrO Szczygeł我、化学沉积2复合涂层的各种类型的表面活性剂。J胶体界面科学。2012;377:362-7。

- 弗朗西斯科·MP, Iommetti公关,Raffaelli L,氧化锆陶瓷的概述:乐动体育在线基本属性和临床应用。J削弱。2007;35:819-26。

- 罗宾,桑塔纳JCP, Sartori AF Co-electrodeposition Cu-Si和表征3陶瓷复合涂层,冲浪。外套。抛光工艺。2011;205:4596 - 4601。

- Allahkaram SR, Nazari MH Mamaghani年代,et al .描述和对镍磷/ nano-SiC化学涂层的腐蚀行为在二氧化碳包含媒体在乙酸的存在。板牙Des 2011; 32:750-5。

- 程韩张年代,K, L,碳化硅颗粒的影响对镍磷电镀液中添加化学性质的复合涂料。冲浪外套抛光工艺。2008;202:280-7。

- 哈米德咱,Aal AA,哈桑H, et al .过程和热浸锌涂层的性能对镍磷层下含有氧化锌和屏障保护。:Sci冲浪。2010;256:4166 - 70。

- 古普塔TK,氧化锌压敏电阻的应用。J是陶瓷Soc。1990; 73:1817-40。

- 赵问,刘Y, Muller-Steinhagen H, et al .分级Ni-P-PTFE涂料及其应用前景。冲浪外套抛光工艺。2002;155:279 - 84。

- 吴欧美,Lei L,沈B等。调查化学Ni-P-Cg(石墨)碳化硅复合涂层。冲浪外套抛光工艺。2006;201:441-5。

- 陈L, Yu G,楚Y,等。三种类型的表面活性剂对Cu-coated石墨粉的制造。阿德粉抛光工艺。2013;24:281-7。

- Hozer L, Jonq-Ren L, Yet-Ming, et al, Reaction-infiltrated net-shape碳化硅复合材料。板牙SciEng c . 1995; 195:131-43。

- 毕希纳P, LUTzenkirchen-Hecht D, Strehblow HH等。生产和表征纳米铜/ O /碳化硅复合粒子在热射频等离子反应堆。J板牙Sci . 1999; 34:925-31。

- Efe GC, S Zeytin CBindal, SiC颗粒大小的影响Cu-SiC复合材料的性质。Des母校呢。1980 - 2015年,36:633-9。

- 贾,赵P,倪J, et al .电气导率和摩擦学性能的真空热压铜/氧化石墨烯复合减少。J板牙Eng。2017; 26:4434-1。

- 原位Barmouz M, Givi MKB、制造的铜/碳化硅复合材料使用多次搅拌摩擦加工:评价的微观结构、孔隙度、机械和电子的行为。心神Aengg一部分。2011;42:1445-53。

- Molaei,雅里米,Afshar先生、调查的埃洛石纳米管内容电泳沉积(环保署)chitosan-bioglass-hydroxyapatite-halloysite纳米管纳米复合材料薄膜的表面工程。:粘土Sci。2016; 135:75 - 81。

- Wan YZ、王YL道嗯,et al .的制备和表征不同Particles-Copper Electrocomposites, J SciLett母校呢。1998;17:1251-3。

- 刘朱J, L,赵H, et al。电铸成形铜/ nano-SiC复合微观结构和性能。Des母校呢。2007;28:1958 - 62。

- Molaei Yousefpour MA,电泳沉积chitosan-bioglass-hydroxyapatite-halloysite纳米管复合涂层。罕见。2018。

- 拉梅什CS艾哈迈德•RN Mujeebu妈,等。开发和性能分析小说Copper-SiC-Gr混合复合材料。Des母校呢。2009;30:1957 - 65。

- 张G,魏,陈B, et al。异常瞬态液相黏结性的高分数SiC Particle-Reinforced A356复合铜层间和层间的改进路线。J板牙Eng。2017; 26:5921-37。

- 邢H,曹X,胡锦涛W, et al。界面反应3 d-sic网络增强Cu-matrix挤压铸造复合材料准备。板牙。2005;59:1563 - 66。

- Akbarpour先生,E,萨拉希Hesari FA, et al。碳化硅纳米颗粒增强铜纳米复合材料的微观结构和压缩粉末处理高能源机械加工。陶瓷Int。2014; 40:951-60。

- Molaei,雅里米,Afshar先生、修改的电泳沉积chitosan-bioactive glass-hydroxyapatite纳米复合涂料为骨科应用程序通过改变电压和沉积时间。陶瓷Int。2015; 41:14537-44。

- Faraji年代,Rahim:穆罕默德,c . Sipaut SiC对化学Cu-P-SiC复合涂层的耐蚀性。J外套抛光工艺研究》2015;9:115-24。

- 张R, G, G Jingkun,涂层的制备和表征纳米级铜/ SiCp复合粒子。陶瓷Int。2004; 30:401-4。

- Samal CP,帕里哈JS Chaira D,铣和烧结技术对机械性能的影响Cu-graphite金属基复合材料由粉末冶金路线。J合金化合物。2013;569:95 - 101。

- Molaei, Amadeh AA,雅里,等。结构、磷灰石诱导能力,和壳聚糖/埃洛石纳米管涂层的腐蚀行为由电泳沉积钛衬底上。板牙SciEngg c . 2016; 59:740-47。

- 冈萨雷斯B,马丁,Llorca J, et al .数值分析的销盘测试铝锂/碳化硅复合材料。J·罗德里格斯。2005;259:609-12。

- 托尔伯特JB, Stojak JL调查electrocodeposition使用旋转圆柱形电极。J Electrochem Soc。1999; 146:4504-13。

- Lajevardi年代,Shahrabi T,脉冲电沉积参数对性能的影响Ni-TiO2纳米复合涂料。:Sci冲浪。2010;256:6775 - 81。

- Hovestad,詹森LJ,电镀的金属基复合材料同时沉积的悬浮粒子。现代电化学方面。2005;475 - 532。

- 阿圣,行长CN Selvi VE、et al。电镀镍的合成和性能/二氧化铈纳米复合涂料。冲浪外套抛光工艺。2006;200:6871 - 80。