原文

,卷:15(1)

丁腈橡胶(NBR)复合材料的配方、制备及力学性能研究

- *通信:

- 惊艳的拉菲,高等应用科学与技术学院应用物理系材料科学实验室,叙利亚大马士革,邮编:31983电话:+ 963-11-5123819;电子邮件: (电子邮件保护)

收到:2016年11月26日;接受:2017年2月25日;发表:2017年2月28日

引用:Bawadukji NA, Jabra R.丁腈橡胶(NBR)复合材料的配方,制备和力学表征。工业科学学报,2017;15(1):116。

摘要

本研究以NBR Krynac 3370F橡胶为研究对象,采用常规N330炭黑、纳米二氧化硅、微火山凝灰岩三种无机补强填料,制备了不同配方的NBR Krynac 3370F橡胶。在配制橡胶批次中,各种助剂(反应活化剂;加速器;塑化剂;抗氧化剂和硫化剂)固定在已知的最佳比例,补强填料的含量在10到100 phr之间变化。研究首先确定了合适的加工工艺条件,并进行了样品的制备;其次,根据ASTM D412和DIN 53505,研究了填料性质和添加量对硫化橡胶力学性能的影响,即拉伸强度、断裂伸长率、杨氏模量、韧性和肖氏A硬度。本研究表明,在大范围内改变NBR Krynac 3370F橡胶中增强填料的含量,可根据不同的应用要求改变和改善其力学性能。目前的工作还允许比较炭黑,气相二氧化硅和火山凝灰岩对NBR Krynac 3370F橡胶配方的加工条件和力学性能的影响。

关键字

丁腈橡胶;补强填充剂;硫化;纳米复合材料;机械性能

简介

弹性体是指的组聚合物表现出橡胶或弹性行为的橡胶,包括天然橡胶和合成橡胶。根据ASTM D1566-66T,美国材料测试协会将弹性体定义为“经过弱应力的大幅度变形后迅速恢复到近似初始尺寸和形状的大分子材料。压力并释放压力。”二十世纪见证了各种惊人的技术进步,橡胶产量的巨大发展达到每年约3000万吨。这些类橡胶材料的广泛生产和应用是基于化学合成和橡胶配方。除了天然橡胶外,合成技术还开发了大约20种合成橡胶,但配方技术继续拓宽每种新型或传统橡胶的领域。配方目标一直集中在改善橡胶的物理性能和性能,保护橡胶产品在加工和使用过程中不受不同类型的退化,最终降低产品成本。

丁腈橡胶(NBR)以其优异的耐热性能和对油和化学品的高耐化学性而闻名。另一方面,丁腈橡胶表现出良好的机械性能。自1930年出现以来,到2001年,丁腈橡胶的产量约为48万吨。通过增强填料的多样化、不同硫化体系的研究以及多种橡胶-填料相互作用的研究和改进,丁腈橡胶的配方继续吸引着研究和开发的兴趣。

由于其纳米级的结构形态和低成本方面,炭黑一直是橡胶最古老的补强填料,尤其是在轮胎行业。到了二十世纪后期和第三个千年初,随着纳米粉体的发展和多样性,人们开始关注用已知或新型无机粉体部分或完全替代炭黑的研究。在这些粉末中,人们的注意力集中在各种形式的碳,如石墨和碳纳米管,以及一些形式的天然或合成硅酸盐,如纳米二氧化硅、纳米粘土和一些火山凝灰岩和工业渣。

Blaz Likozar和Zoltan Major在2010年研究了多壁碳纳米管对丁腈和氢化丁腈橡胶的形貌、力学和热性能的影响,以及这些性能随橡胶中丙烯腈含量的变化[1].2008年,A. Mostafa及其同事研究了炭黑负载对NBR橡胶膨胀和压缩固化行为的影响,并将其与丁苯橡胶(SBR)在不同温度下进行了比较。本研究表明,与压缩率不同,膨胀率随炭黑负荷的增加而减小,丁腈橡胶具有明显的优势[2].2013年,Sunil Padhiyar和Darshan Shah研究了硅烷在装载炭黑和二氧化硅的NBR橡胶中的作用,以及它在改善混合物中的填料分布和实现填料-聚合物链交联(交联剂)方面的作用。本研究表明,硅烷化合物增加了橡胶混合物的粘度和交联密度,但降低了橡胶混合物的抗膨胀性[3.].2015年,Mohaimen Alneamah和Mohammed Almaamor研究了聚酰亚胺浓度对提高炭黑负载丁腈橡胶热稳定性的影响[4].2001年,Khaled F. El-Nemr研究了不同固化体系(硫、过氧化二丁酯、辐射)对炭黑负载丁腈橡胶物理、化学和机械性能的影响[5].

目前的工作涉及到三种丁腈丁腈橡胶配方的制备,仅在增强填料上有所不同,并保留了丁腈橡胶批次的其他组分。为此,我们选择了三种增强粉,即第一组为常规炭黑,第二组为纳米二氧化硅,第三组为当地天然火山凝灰岩。在固定的制备条件下,研究了每种增强填料对丁腈橡胶的加载能力,并研究了不添加偶联剂或增容剂的填料加载对合成丁腈橡胶力学性能的影响。

材料与方法

材料

表1介绍了N330炭黑[6]和aerosil 200纳米二氧化硅[7]及其它NBR橡胶助剂的供应商和性能。

| 制造商 | 吸收表面积BET(m2/ g) | Apsorptiondibutylphthalates (100 ml / g) | 颗粒尺寸(nm) | 密度(克/厘米3.) | 材料 |

|---|---|---|---|---|---|

| 朗盛 | - | - | - | 0.97 | Raw NBR krrynac 3370F |

| Richon | 82±5 | 99 | 26 - 30日 | 2 - 1.85 | 炭黑N330 |

| 德固赛 | 200±25 | 7-19 | - | 2.2 | 气相二氧化硅Aerosil 200 |

| Tal Shihan-叙利亚 | - | - | - | 0.72 - -1.57 | 火山凝灰岩(火山渣) |

| Richon | 45 | - | - | 5 | 氧化锌 |

| Richon | - | - | - | 1.1 | 抗氧化剂IPPD |

| Richon | - | - | - | 1.13 - -1.23 | 加速器DPG |

| - | - | - | - | 0.94 | 硬脂酸 |

| KLJ | - | - | - | 0.980 - -0.986 | 增塑剂夹住 |

| - | - | - | - | 1.96 | 硫(纯度98%) |

表1:N330炭黑,200纳米二氧化硅,天然火山凝灰岩和其他添加剂的性质和供应商。

应该注意的是,天然火山凝灰岩已经暴露在一个小时的研磨过程中使用球磨机模型为了获得颗粒尺寸小于20 μ筛的微粉。表2显示天然火山凝灰岩的化学成分[8].

| SiO2 | TiO2 | 艾尔2O3. | FeO说 | 菲2O3. | 分别以 | 曹 | Na2O | K2O | 合作意向书 | 总计 |

|---|---|---|---|---|---|---|---|---|---|---|

| 41.97 | 3..09点 | 17.04 | 9.95 | 4.98 | 8.3. | 9.78 | 2获得 | 1.9 | 0 | One hundred. |

表2:天然火山凝灰岩的化学成分。

| 门尼粘度ML(1+4)100°C | 75±5 |

| 丙烯腈含量(%) | 33±1.0 |

| 挥发物(wt) | 马克斯0.5 |

| 比重(g/cm3) | 0.97 |

| 总灰分(wt) | 马克斯0.7 |

| 聚合类型 | 乳剂,冷(5°C至15°C) |

表3:NBR Krynac 3370F原橡胶的性能。

橡胶混合物的配方

本文主要研究了三种丁腈橡胶配方:

第一组包括增加炭黑N330比例(10、20、30、40、50、75、100 phr)的7种NBR橡胶组合物;

第二组包括六种NBR橡胶组合物,其含气硅200纳米二氧化硅(10、20、30、40、50、75 phr)含量不断增加;

第三组包括四种丁腈橡胶组合物,增加天然火山凝灰岩的比例(10,30,50,75 phr)。

组命名如下:NBRxC为第一组;第二组为NBRxS,第三组为NBRxVT,其中x为炭黑、纳米二氧化硅或天然火山凝灰岩的(phr)比值。

表4显示了三组丁腈橡胶混合物配方中使用的原材料的比例(Phr:按重量计算的每百份橡胶)。

| 成分 | (phr) |

|---|---|

| NBR Krynac 3370F | One hundred. |

| 氧化锌 | 3. |

| IPPD | 1 |

| DPG | 1 |

| 炭黑N330组 | 0、10、20、30、40、50、75100 |

| Aerosil 200纳米二氧化硅组 | 0、10、20、30、40、50、75 |

| 天然火山凝灰岩群 | 0、10、30、50、75 |

| 硬脂酸 | 2 |

| 夹住 | 10 |

| 硫 | 2.5 |

表4:丁腈橡胶配方中所用原料的比例。

方法

丁腈橡胶批次的混合和均质

丁腈橡胶的混合和均质是使用内部混合器(Brabender混合器)在120℃的温度下进行的,以降低丁腈橡胶的粘度,并实现添加剂的均匀分布,注意在混合过程结束时不超过125℃(以避免早期硫化)。混合器与计算机连接,计算机控制工作参数的引入,如温度、扭矩水平和30转/分钟的转速。在混合阶段,记录在工作温度下的温度和扭矩随时间变化的曲线,并根据标准母料分别添加添加剂[10].

丁腈橡胶批次的硫化成型

丁腈橡胶片材的硫化成型:内混机的丁腈橡胶片放置在预涂防粘金属模具内,然后在不施加压力的情况下加热2-3分钟,以确保橡胶批流动并充满模具,注意部分打开几倍于模具盖,以避免形成气囊。然后在160℃的温度下加压50 min,然后在压力下将模具冷却至30℃,以避免样品收缩。因此,相似的板材为15.5 × 9.5 × 0.25 cm3.尺寸由3种丁腈橡胶配方(炭黑、纳米二氧化硅和火山凝灰岩)制备。

通过这种方法,以0、10、20、30、40、50、75、100 phr炭黑比例、10、20、30、40、50、75 phr纳米二氧化硅比例和10、30、50、75 phr天然火山凝灰岩比例制成丁腈橡胶板。在这些条件下,在相同的增塑剂比例下,不可能增加纳米二氧化硅的比例,这可能与二氧化硅纳米颗粒尺寸、高比表面积以及与橡胶链的相互物理作用有关。这些参数阻碍了丁腈橡胶-纳米二氧化硅的混合过程。对于研磨后的天然火山凝灰岩,与纳米二氧化硅相比,颗粒的微米尺寸相对较大(以避免长时间和昂贵的研磨时间),比表面较小,因此与NBR橡胶混合并不会产生任何困难。

拉伸试样成形:为了进行拉伸试验,试样按照所示的尺寸进行切割图。1而且表5[11]使用CEAST切割机在4bar气压下一次切割中风避免在样品表面形成缺陷。

| 尺寸(毫米) | |

|---|---|

| 75 | 样本长度A |

| 12.5±1 | 尾端宽度B |

| 25±1 | 有效部分的长度C |

| 4±0.1 | 有效部分宽度D |

| 8±0.5 | 外半径E |

| 12.5±1 | 内半径F |

| 2.5±0.1 | 厚度 |

表5:拉伸试验样品尺寸。

成形硬度样品:肖尔A硬度测试符合DIN 53505标准[12]要求样品厚度为4-6毫米。为此,已使用内径为55毫米和高度分别为7毫米的铜模来形成硬度样品。

物理和机械特性

比重:丁腈橡胶混合料样品比重由丁腈橡胶片重(m / g) /体积(V)确定,其中V = 15.5 × 9.5 × 0.25 cm3..

另一方面,比重可以在理论上用混合法则估计,即ρ = ρ1V1+ρ2V2,其中ρ1, V1和ρ2, V2分别为丁腈橡胶和增强粉的比重和体积分数。

拉力测试:拉伸试验根据ASTM D412标准进行[11]在每批橡胶的五个样品上。试验和样品参数首次引入计算机控制的通用试验机(Adamel Lhomargy):样品量规长度:25mm;样品宽度:4毫米;样品厚度:2.5 mm;样品截面积;试验速度300mm /min。

拉伸曲线给出压力σ是应变ε的函数,σ = f (ε),可以确定每个试验样品的下列力学性能:

断裂抗拉强度:σ:断裂抗拉强度(MPa), F:断裂抗拉力(N), S:试样初始截面面积(m2).

σ= F / S

弹性模量(杨氏模量):式中,E:杨氏模量(MPa), Δσ:拉伸压力0%与100%应变或0%与300%应变之间的应变差(MPa), Δε: 0%与100%应变或0%与300%应变之间的应变差。

断裂应变:式中ε:断裂应变,ΔL:断裂伸长率(mm), L0:试样规长(mm)。

韧性(J):消耗能源试样断裂的面积等于拉伸曲线下的面积,σ = f (ε)。

硬度测试:根据肖尔A系统和DIN 53505标准,对每批橡胶进行硬度测试。12],在直径55毫米,厚度7毫米的圆柱形样品上。测试装置记录在测试样品中插入标准针所产生的硬度值,该过程在每个样品上重复五次。硬度值代表五个读数的平均值。

结果与讨论

丁腈橡胶的混炼及均质特性

未硫化混炼胶:观察不同比例炭黑、气相二氧化硅和火山凝灰岩在恒温、30次/分钟转速下混炼和均质橡胶时的扭转扭矩,可以连续跟踪混炼过程中扭转扭矩的变化。图。2显示了10phr二氧化硅丁腈橡胶混炼过程中扭转扭矩的变化。

图。2显示18分钟后扭转扭矩增加到最大约50 Nm。扭转扭矩最大值表示每个丁腈橡胶批次。图。3显示了最大扭转扭矩值随补强填料类型和掺量的变化。

图。3当炭黑和二氧化硅的比例增加到40 phr时,最大扭转扭矩值下降。这种扭矩的下降与搅拌温度和增塑剂的双重作用有关。在40phr后,由于炭黑和二氧化硅的体积分数变高,增塑剂的比例不够,扭矩随其比例增大而增大。在这些工作条件下,为了避免增加增塑剂的比例以降低丁腈橡胶混合物的粘度,炭黑和二氧化硅的含量分别不超过100 phr和75 phr。对于火山凝灰岩,随着丁腈橡胶掺量的增加,扭矩继续减小。与炭黑和气相二氧化硅相比,其颗粒尺寸较大,比表面积较小。

硫化丁腈橡胶的物理力学性能表征

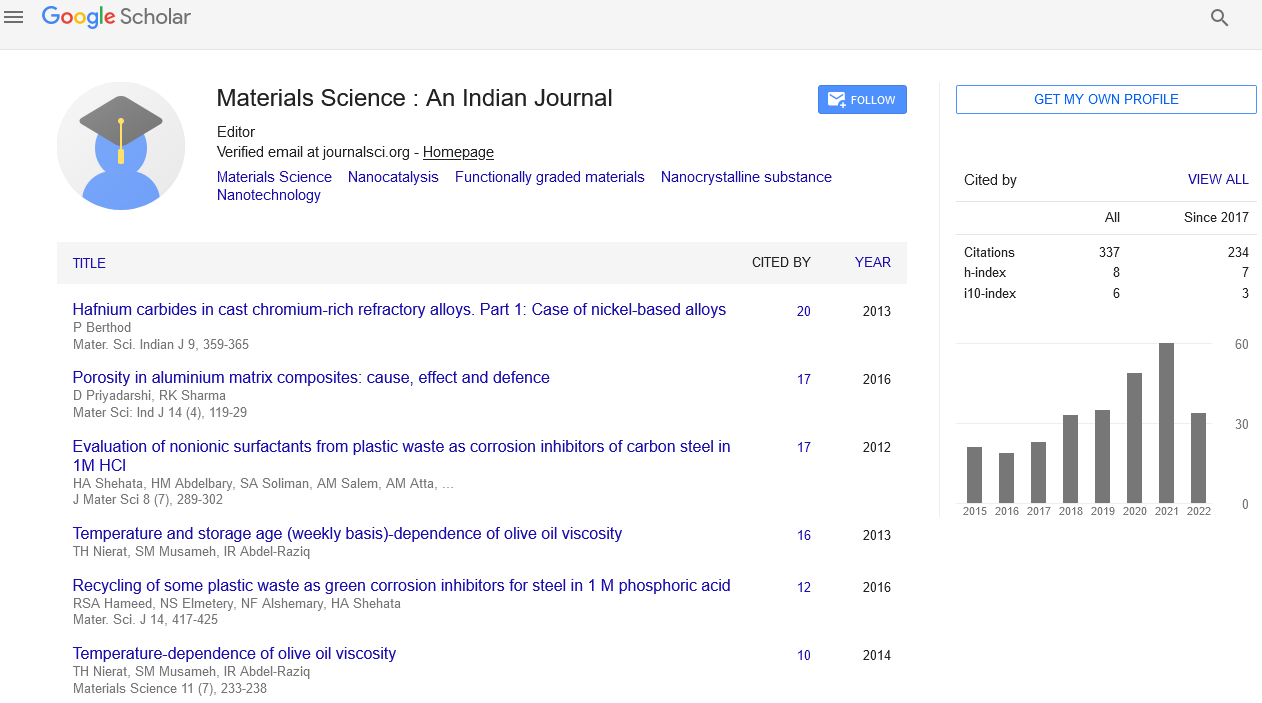

表6研究了N330炭黑、气相二氧化硅和火山凝灰岩不同配比的硫化NBR Krynac 3370F橡胶的物理力学性能。

| 样本 | 试验比重(g/cm3) | 理论比重(g/cm3) | 抗拉强度(MPa) | 应变% | 100%应变杨氏模量(MPa) | 300%应变时的杨氏模量(MPa) | 韧性(J) | 硬度海岸(A) |

|---|---|---|---|---|---|---|---|---|

| 丁腈橡胶 | 1.07 | 1.07 | 2.25 (0.71) | 182 (67) | 1.36 (0.17) | 0 | 0.50 (0.31) | 53 |

| NBR10C | 1.11 | 1.11 | 4.83 (0.45) | 366 (25) | 1.42 (0.07) | 1.25 (0.07) | 1.82 (0.25) | 55 |

| NBR20C | 1.14 | 1.15 | 7.03 (2.48) | 412 (153) | 1.74 (0.20) | 1.63 (0.14) | 3.08 (2.19) | 61 |

| NBR30C | 1.14 | 1.19 | 12.58 (3.15) | 452 (122) | 2.96 (0.67) | 2.77 (0.45) | 6.31 (3.50) | 65 |

| NBR40C | 1.19 | 1.22 | 19.21 (2.99) | 479 (70) | 3.81 (0.63) | 3.86 (0.41) | 10.06 (2.85) | 67 |

| NBR50C | 1.21 | 1.24 | 20.48 (3.45) | 484 (148) | 3.58 (1.02) | 4.09 (0.85) | 9.94 (4.05) | 75 |

| NBR75C | 1.3. | 1.31 | 18.02 (5.77) | 274 (68) | 6.79 (1.51) | 6.42 (3.58) | 6.69 (3.05) | 85 |

| NBR100C | 1.37 | 1.36 | 14.08 (1.46) | 109 (14) | 13.37 (6) | 0 | 2.51 (0.63) | 86 |

| NBR10S | 1.11 | 1.12 | 5.02 (0.63) | 434 (55) | 1.45 (0.09) | 1.16 (0.10) | 2.43 (0.55) | 57 |

| NBR20S | 1.15 | 1.17 | 8.12 (1.84) | 490 (85) | 2.04 (0.17) | 1.68 (0.11) | 4.60 (1.66) | 63 |

| NBR30S | 1.19 | 1.21 | 18.05 (1.53) | 797 (59) | 2.23 (0.10) | 1.90 (0.17) | 13.89 (1.74) | 67 |

| NBR40S | 1.21 | 1.25 | 22.12 (4.31) | 817 (182) | 2.28 (0.52) | 2.26 (0.45) | 18.76 (6.42) | 73 |

| NBR50S | 1.27 | 1.29 | 25.40 (2.66) | 755 (85) | 3.57 (1.29) | 3.18 (0.70) | 19.88 (3.08) | 87 |

| NBR75S | 1.35 | 1.37 | 24.98 (4.70) | 478 (60) | 6.07 (0.41) | 5.31 (0.65) | 16.31 (4.82) | 87 |

| NBR10VT | 1.25 | - | 3.62 (0.77) | 263 (53) | 1.85 (0.36) | 0 | 1.09 (0.31) | 53 |

| NBR30VT | 1.15 | - | 3.28 (0.46) | 257 (35) | 1.69 (0.23) | 0 | 0.97 (0.20) | 58 |

| NBR50VT | 1.25 | - | 3.49 (0.25) | 339 (63) | 1.51 (0.16) | 1.05 (0.48) | 1.34 (0.31) | 64 |

| NBR75VT | 1.36 | - | 4.21 (0.60) | 303 (37) | 2.12 (0.32) | 1.33 (0.75) | 1.45 (0.32) | 65 |

表6:NBR Krynac 3370F配方的物理力学性能。

硫化丁腈橡胶批次比重

图。4显示比重随填料类型和比例的变化。

NBR橡胶的比重一般随填料比例(炭黑[13]、气相二氧化硅和火山凝灰岩)。掺有火山凝灰岩的丁腈橡胶的比重值高于掺有炭黑和气相二氧化硅的丁腈橡胶。比重增加的原因是炭黑、烟熏二氧化硅和火山凝灰岩的密度高于NBR Krynac 3370F橡胶,这些粉末的比重(假设研磨后无孔火山凝灰岩颗粒)为火山凝灰岩≥烟熏二氧化硅>炭黑。

有机会缩小火山凝灰岩的尺寸,这可能会提高NBR橡胶混合物的性能,但这需要大量而昂贵的研磨时间。理论比重与实验比重结果(表6)一致。

填充剂种类和比例对丁腈橡胶力学性能的影响

拉伸性能:图。5,6,7,8,9给出NBR橡胶混合料的应力-应变曲线,随填料类型和配比的变化。

填料类型及配比对丁腈橡胶抗拉强度的影响:的图9。显示了NBR橡胶抗拉强度随填料种类和配比的变化。

炭黑对丁腈橡胶抗拉强度的影响:炭黑配比为50 phr时,当炭黑掺量达到20.48 MPa时,丁腈橡胶抗拉强度明显提高。之后,抗拉强度趋于稳定或下降。这是由于炭黑在批次中的体积分数大幅增加,NBR橡胶无法覆盖和包裹炭黑颗粒。这与Mohammad H. Al-maamori [13].

气相二氧化硅对NBR橡胶抗拉强度的影响:图9。结果表明,纳米二氧化硅显著提高了NBR橡胶的力学性能。这已被K. Rajkumar和al.证实,纳米二氧化硅负载高达5 phr [14].图9。结果表明,气相二氧化硅增强丁腈橡胶的效果比炭黑增强丁腈橡胶的效果好[15].这可以归因于丁腈橡胶的极性,增强了橡胶和二氧化硅颗粒上极性基团之间的相互作用。另一方面,与炭黑相比,二氧化硅颗粒的比表面积较高,也有助于增加二氧化硅-丁腈橡胶的相互作用。所有这些因素都导致了二氧化硅对丁腈橡胶力学性能的改善。

火山凝灰岩对NBR橡胶抗拉强度的影响:火山凝灰岩对NBR橡胶抗拉强度的影响非常弱,这可能是由于其颗粒尺寸相对于炭黑和二氧化硅颗粒较大,比表面积较小所致。因此,火山凝灰岩颗粒可能不会精细地分布在橡胶链之间。预计将火山凝灰岩颗粒超细磨至亚微米以下可提高其对NBR Krynac 3370F橡胶的增强效果。

填料类型及配比对丁腈橡胶断裂伸长率的影响

的图10。说明了填料种类和配比对丁腈橡胶断裂伸长率的影响。

高达50 phr的比例,增加每种填料导致NBR橡胶批次断裂伸长率的大幅增加。在此之后,炭黑和二氧化硅导致断裂伸长率明显下降[16].这可以归因于炭黑和二氧化硅颗粒体积分数的增加,以及橡胶分数不足以有效地结合它们。图10。气相二氧化硅对橡胶断裂伸长率的影响优于炭黑,气相二氧化硅对橡胶断裂伸长率的影响大于800%,炭黑大于500%。这可能与炭黑和气相二氧化硅表面活性基团种类和数量的不同以及二氧化硅对降低交联密度的潜在影响有关。这与Ali Asghar Davoodi和他的同事在2014年进行的研究是一致的[15],在那里他们展示了NBR橡胶低二氧化硅的交联密度是观察到的,因为它的表面官能团吸收硫化剂,从而降低了NBR橡胶中的交联密度。火山凝灰岩增强NBR Krynac3370F橡胶,断裂伸长率保持在200-300%以内。与炭黑和二氧化硅颗粒相比,这可能与它的大微粒尺寸和有限的表面活性有关。

填料类型和配比对丁腈橡胶100%和300%应变杨氏模量的影响

图11。而且图。12显示了填料类型和配比对NBR Krynac 3370F橡胶在100%和300%应变下杨氏模量的影响。

100%应变时的杨氏模量与炭黑[13,16]和气相二氧化硅,但对于300%应变的杨氏模量,炭黑的效果优于20 ~ 80 phr填料的气相二氧化硅[15].对于火山凝灰岩,其对NBR橡胶杨氏模量的影响在100%应变和300%应变时非常微弱,在30 phr火山凝灰岩中NBR橡胶没有达到300%应变水平,在30-80 phr火山凝灰岩中观察到有限的杨氏模量增加。综上所述,填料效应与橡胶混合料中的填料配比、填料颗粒与橡胶链的相互作用以及填料电位对橡胶交联密度的影响等因素有关。

填料类型及配比对丁腈橡胶韧性的影响

图13。表明了填料类型和配比对NBR Krynac 3370F橡胶韧性的影响。

图13。结果表明,气相二氧化硅增强NBR Krynac 3370F橡胶的韧性明显优于炭黑。因此,很明显,增加二氧化硅含量导致NBR橡胶断裂应变更高,韧性更高。对于火山凝灰岩,与炭黑和二氧化硅相比,其对NBR橡胶韧性的影响非常弱。这种行为是由于低NBR橡胶断裂变形与火山凝灰岩表现出大粒径低特定的表面。

丁腈橡胶硬度

填料种类及配比对NBR橡胶硬度的影响:图14。显示了炭黑、气相二氧化硅和火山凝灰岩配比对NBR橡胶硬度的影响。

实验结果表明,增加三组填料比例(炭黑[13,16],气相二氧化硅[14]和火山凝灰岩),导致NBR橡胶硬度显著增加,第一组在100 phr时达到86 Shore a,第二组在75 phr时达到87 Shore a,第三组在75 phr时达到65 Shore a。随着填料比例的增加,填料颗粒在橡胶结构内分布良好,填料表面官能团与橡胶链之间存在多种相互作用,导致了硬度的提高。

由于气相氧化硅颗粒的硬度高于炭黑,因此气相氧化硅对NBR橡胶硬度的影响大于炭黑[15].

结论

根据实验结果,可以得出以下结论:

1.目前的工作证实了在0-100 phr范围内改变NBR Krynac 3370F橡胶中炭黑、气相二氧化硅和火山凝灰岩填料的比例的可能性,从而根据不同应用的要求改变和改善NBR的力学性能。

2.这项工作允许确定适当的工艺条件,制备NBR橡胶混合物,薄片和炭黑,气相二氧化硅和火山凝灰岩的机械测试样品。

3.实验结果表明,添加炭黑、气相二氧化硅对丁腈橡胶的力学性能和硬度有明显的改善。火山凝灰岩并没有真正提高机械性能,但将其保存到75 phr,这大大降低了丁腈橡胶的成本。

4.在丁腈橡胶与增强填料之间不使用硅烷偶联剂或配伍剂的情况下,实现了丁腈橡胶力学性能和硬度的提高。

5.本研究的实验结果表明,与炭黑相比,气相二氧化硅在改善NBR Krynac 3370F混合橡胶的力学性能方面具有明显的优势。

确认

本工作由高等应用科学技术学院应用物理系材料科学实验室资助。

参考文献

- 熔融复合制备丁腈和氢化丁腈橡胶/多壁碳纳米管复合材料的形貌、力学、交联、热学和摩擦学性能:丙烯腈含量和氢化的影响。达成。冲浪。Sci。2010;257(2):565 - 73。

- 穆斯塔法A,阿布尔-卡西姆A,巴尤米MR,埃尔-塞拜伊MG。炭黑负载对SBR和NBR橡胶化合物溶胀和压缩特性的影响。材料与工程。2009;30(5):1561-8。

- 丁腈橡胶与硅烷交联剂的关系。Int。j .创新。研究科学。Eng。抛光工艺。2013;2(5):1577 - 81。

- 丁腈橡胶/聚酰亚胺化合物热稳定性的研究。材料科学与工程。2015;26(1):1-3。

- El-Nemr KF。不同硫化体系对丙烯腈丁二烯橡胶硫化胶力学和理化性能的影响。材料与工程。2011;32(6):3361-9。

- Orient Black N330®炉炭黑颜料。可从:http://www.pcblltd.com/PDF/Products/TDS_Orient-Black-N330.pdf。

- AEROSIL®200亲水气相二氧化硅[互联网]。德国埃森市。可从:http://www.aerosil.com/。

- 总机构地质矿产资源。可从:www.geology.sy.org/。

- 朗盛德国。业务单位技术橡胶产品Krynac 3370F -产品数据表。可从:http://www.symtake.com/en/uploads/filelist/1000/2/1382410780_c0a80afdea1c1dd2.pdf。

- Coran啊。弹性体手册。BhowmickAK, Stephens, HL,编辑。佛罗里达州:CRC出版社;2001.249便士。

- ASTM D412-16。硫化橡胶和热塑性弹性体的标准试验方法-张力[因特网]。可从:https://www.astm.org/。

- DIN 53505(互联网)。可从:https://www.tqc.eu/en/products/article/shore-hardness-gauge-din-53505-iso-868-astm-d2240/standards。

- Al-maamori MH, Al-zubaidi AA, Subeh AA。炭黑对丁腈橡胶(NBR)复合材料力学物理性能的影响。国际学术研究。2015;6(2):28-37。

- 王志强,王志强,等。纳米二氧化硅在丁腈橡胶基聚合物纳米复合材料中的分散研究。Rasayan。化学学报,2013;6:122-33。

- 达乌迪AA,卡卡利TA,萨利希MM,等。基于炭黑/二氧化硅杂化填料增强丁腈橡胶化合物的爆破膜片。《软物质学报》2014年9月2日;

- Jovanovi吗?V, Budinski-Simendi ?J, Samard ija-Jovanovi ?S,等。炭黑对固化动力学和热性能的影响老化丙烯腈丁二烯橡胶。化学工业与化学工程季刊。2009; 15(4): 283 - 9。